YUUKI:

Moldex3D è leader fra i prodotti CAE per l’industria degli stampi a iniezione plastica. Con la sua tecnologia best-in class, Moldex3D vi aiuta a simulare la più ampia gamma di processi per gli stampi ad iniezione, ad ottimizzare il design di prodotto e la sua realizzabilità, a ridurre il time-to-market, massimizzando il ritorno d’investimento (ROI) per prodotto

YUUKI:

Il successo della

simulazione del flusso viscoelastico richiede dati reologici affidabili

Il

comportamento reologico è una delle proprietà più complesse e importanti nella

lavorazione dei polimeri.

Per

completare una simulazione di processo di successo, sono necessari dati e

modelli affidabili sui materiali.

Il flusso

del polimero può essere previsto ragionevolmente bene con l'ipotesi di fluidi

anelastici (newtoniani generalizzati) e con i dati del reometro capillare.

Tuttavia,

l'analisi anelastica potrebbe non riuscire a descrivere i fenomeni

viscoelastici, perché i polimeri sono di natura viscoelastica.

La curva

tipica di modulo e viscosità di un polimero amorfo è mostrata in Fig. 1 [1].

Fondamentalmente,

il comportamento elastico diventa sempre più significativo rispetto al

comportamento viscoso al diminuire della temperatura.

Secondo la

fisica del polimero, lo stato di un polimero può essere suddiviso in cinque

regioni.

(1) regione

vetrosa;

(2)

transizione vetrosa;

(3) regione

gommosa;

(4) flusso

viscoelastico;

(5) flusso

viscoso.

Nella

regione viscosa (5) il modello anelastico (o newtoniano generalizzato) è il

modello appropriato per simulare il flusso del fluido.

La

componente elastica inizia a diventare sempre più importante dalla regione di

flusso viscoelastico (4) alla regione “gommosa” (3).

Il materiale

si comporta sempre più in modo solido (elastico) dalla transizione vetrosa (2)

alla regione vetrosa (1).

Nella fase

di riempimento, la temperatura del fuso è solitamente superiore alla

temperatura dell'ugello a causa del riscaldamento viscoso; la temperatura

scende nella regione del flusso viscoso indicando che possono essere utilizzati

modelli anelastici (newtoniani generalizzati).

Nella fase

di impaccamento, la temperatura del fuso inizia a raffreddarsi e passa da

viscoelastica (4) a gommosa (3), il che indica che il comportamento elastico

inizia a svolgere un ruolo cruciale. Dopo la fase di impaccamento, il polimero

attraversa la transizione vetrosa nella fase di raffreddamento e raggiunge la

regione vetrosa nella fase di espulsione.

Fig.1 Modulo

e viscosità del polimero amorfo (sono indicate le zone di transizione)

Oltre a un

risolutore viscoelastico stabile ed affidabile, sono necessari dati consistenti

sui materiali e parametri del modello matematico per completare una simulazione

di flusso viscoelastico che abbia validità. In laboratorio sono disponibili diversi

tipi di reometro, come un reometro capillare, un reometro rotazionale e un DMA

nel laboratorio materiali di CoreTech System Co. (Moldex3D).

Fig. 2 (a)

Reometri rotazionali inclusi Anton Paar MCR-502 e TA DHR-3; (b) Sentmanat

Extensional Rheometer (SER); (c) fissaggio della piastra parallela; (d)

fissaggio torsionale della modalità DMA; (e) reometro capillare.

In generale,

si ritiene che il riempimento nello stampaggio a iniezione abbia un'elevata

velocità di taglio e un flusso ad alta temperatura.

Pertanto, il

reometro capillare è generalmente lo strumento ideale per caratterizzare il

comportamento del flusso.

Tuttavia, ci

sono alcune regioni nella cavità, come lo strato centrale o l'area spessa, dove

il flusso è inferiore con una velocità di taglio bassa.

Inoltre, la

bassa temperatura sarebbe osservata negli strati superficiali esterni,

soprattutto nella fase di confezionamento.

Di conseguenza,

i dati di viscosità solo dal reometro capillare potrebbero non essere

sufficienti per descrivere con precisione l'intero processo.

Per

estendere l'intervallo tra velocità di taglio e temperatura, vengono utilizzati

entrambi il reometro a piastra parallela e capillare.

Inoltre,

polimeri fusi con comportamento al taglio simile possono mostrare un

comportamento estensionale molto diverso, specialmente per polimeri altamente “ramificati”

[2].

Pertanto, il

SER è stato utilizzato per ottenere le proprietà reologiche nel campo di flusso

estensionale.

L'intervallo

misurabile del reometro capillare ha una temperatura elevata (intorno alla

temperatura di processo) e un'elevata velocità di taglio (10 - 10.000 s-1).

Tuttavia,

quando si passa alla fase di impaccamento, la sua velocità di taglio

diminuirebbe improvvisamente a meno di 10 s-1 e la temperatura sarebbe

inferiore di quella nella fase di riempimento.

Nella fase

di raffreddamento, la temperatura risulterebbe inferiore a Tg.

Le finestre

di temperatura e velocità di taglio degli stadi sono mostrate in Fig. 3 (a).

Ovviamente,

la temperatura e la velocità di taglio delle fasi di impaccamento o

raffreddamento sono al di fuori del normale intervallo misurabile del reometro

capillare.

Potremmo

sfruttare vari strumenti (inclusi reometro rotazionale e DMA) per ottenere dati

reologici con velocità di taglio e temperatura inferiori. Gli intervalli

misurabili di questi strumenti sono mostrati nella Fig. 3 (b).

Fig 3.

Finestre di temperatura e velocità di taglio di (a) vari stadi nello stampaggio

a iniezione; (b) vari strumenti reologici.

Per

modellare accuratamente il flusso del polimero sia per le fasi di riempimento

che per quelle di impaccamento le cui velocità di taglio sono comprese tra 104

e 10-3 s-1, potremmo integrare i dati del reometro capillare e rotazionale.

Un esempio

(polistirolo) è mostrato in Fig.4.

La

temperatura del polimero nello stampaggio a iniezione può variare dalla

temperatura del fuso alla temperatura dello stampo (es. Tmelt ≈ 200 ℃ e Tmold ≈ 60 ℃ per PS).

Per ottenere

dati reologici affidabili, potremmo combinare il reometro rotazionale e il DMA.

La Fig. 5

mostra i moduli dinamici di PS dalla temperatura di fusione (200 ℃) allo stato vetroso (30 ℃).

Fig. 4

Viscosità di taglio da reometro capillare e rotazionale.

Fig. 5

Moduli dinamici della curva master sia dal reometro rotazionale che dal DMA

Fig.6

viscosità estensionale da SER

Il modello

viscoelastico potrebbe essere utilizzato per adattare i dati reologici di vari

strumenti. L'esempio EPTT è mostrato in Fig. 4-6 come linea continua).

Il modello

viene applicato nel risolutore di flusso viscoelastico Moldex3D.

La figura 7

(a) mostra una geometria dello stampo che include la guida e ed il dispositivo

di iniezione.

Lo spessore

della parte è di 2 mm e la larghezza e la lunghezza sono entrambe di 60 mm.

Per la

convalida vengono condotti vari esperimenti di stampaggio a iniezione del

polistirolo. Il confronto tra sperimentale e simulazione per varie pressioni di

impaccamento è mostrato in Fig. 7 (b).

Si è

riscontrato che le simulazioni sono coerenti con le curve sperimentali durante

l'intera fase di riempimento e impaccamento tranne il momento immediatamente

successivo al cambio V / P, che è fortemente influenzato dalla risposta della

macchina. La pressione di picco degli esperimenti situati su V / P è 53,7 ± 0,3

(MPa), che è molto vicina al risultato della simulazione 54,6 (MPa).

Fig. 7 (a)

geometria dello stampo ad iniezione; (b) curve di pressione nel canale di

colata (valori sperimentali e di simulazione).

Se

esaminiamo i dettagli nel processo di iniezione di Moldex3D, possiamo scoprire

che la distribuzione della velocità di taglio durante il riempimento è da circa

2.000 a 7.000 s-1 nel corridore e da 600 a 1.000 s-1 nella cavità, come

mostrato in Fig. 8.

Queste

velocità di taglio rientrano nell'intervallo del reometro capillare.

La Fig. 9

mostra la distribuzione della velocità di taglio nella fase di imballaggio.

La velocità

di taglio è inferiore a 20 s-1 nel corridore e inferiore a 1 s-1 nella cavità,

che non rientra nell'intervallo misurabile del reometro capillare.

In altre parole,

non solo la temperatura ma anche gli intervalli misurabili della velocità di

taglio del reometro capillare non sono sufficientemente ampi da coprire la

simulazione di impaccamento.

Fig. 8

Distribuzione della velocità di taglio alla fine del riempimento in (a) cavità

(b) corridore

Fig. 9

Distribuzione della velocità di taglio nella fase di riempimento nella guida

(a) della cavità (b).

La Fig. 10

mostra la temperatura nella fase di impaccamento.

È inferiore

a 180 ℃ nello

strato del guscio del sistema di alimentazione ed è inferiore a 140 ℃ nella cavità.

Ovviamente

le temperature sono nuovamente al di fuori del range del reometro capillare.

Inoltre, si trovano nell'intervallo di temperatura dalla regione viscoelastica a quella gommosa, in cui il comportamento elastico gioca un ruolo importante.

Di conseguenza, il reometro rotazionale contribuisce a ottenere una velocità di taglio bassa e dati a bassa temperatura per completare una simulazione di successo, specialmente nella fase di imballaggio.

Fig. 10 Distribuzione della temperatura nella fase di riempimento nella guida (a) cavità (b).

In sintesi, per simulare l'intero processo di stampaggio a iniezione in modo più realistico e accurato, potremmo combinare i vari strumenti per ottenere un'ampia gamma di dati reologici coerenti e consistenti.

Tuttavia, ci

vorrà un forte sostegno da parte dei fornitori di materiali per aumentare la

disponibilità generale di dati viscoelastici.

Riferimenti

1. Shaw,

M.T.; MacKnight, W. J. Introduzione alla viscoelasticità dei polimeri; Wiley,

2005.

2. Macosko,

C. W. Reologia: principi, misurazioni e applicazioni; Wiley, 1994.

MDXITA_prr_2020_0101

WEBINAR DAL VIVO

Migliorare l'accuratezza della simulazione di stampaggio con

la caratterizzazione della macchina

Mercoledì, Novembre 11, 2020 10:00 AM

________________________________________

Cyber-Physical System (CPS) è una tecnologia chiave nel

sistema Industria 4.0.

Il concetto CPS nello stampaggio a iniezione identifica

l'integrazione di macchine di simulazione di stampaggio e iniezione.

Tuttavia, c'è ancora un divario tra la teoria e i

comportamenti effettivi della macchina a causa di molti fattori come

l'ingegneria meccanica, il materiale e le prestazioni del controller.

Moldex3D integra condizioni reali del processo per tenere

conto, in modo più accurato, delle informazioni cruciali provenienti dal mondo

fisico, anche considerando la risposta dinamica della macchina di stampaggio a

iniezione, garantendo che le condizioni di elaborazione ottimizzate ottenute

dalle simulazioni possano essere applicate direttamente in ambiente di

produzione.

Cosa imparerai in questo webinar:

Per registraTi clicca qui:

https://www.moldex3d.com/en/events/webinar/webinar-enhancing-molding-simulation-accuracy-with-machine-characterization-cet/

Oggi ci sono ancora persone che giudicano con scetticismo l’utilizzo di sistemi di raffreddamento conformati (CCS Conformal Cooling Systems), questo a cause delle difficoltà ad analizzare e simulare correttamente il circuito e le sue prestazioni.

La simulazione è un ottimo strumento di validazione, ma questo non è tutto.

È uno strumento potente, ma i risultati si basano ancora sull'input proveniente dagli utenti.

Naturalmente, ci sono strumenti e moduli di ottimizzazione all'interno del software, ma se applicati male quello che si ottenere non è valido: "garbage in garbage out".

Due analisti che eseguono una simulazione di iniezione plastica possono arrivare risultati totalmente diversi se gli input sono diversi o incompleti.

Per un raffreddamento conformato, in particolare, ipotesi errate e la mancanza o incompletezza di fattori importanti, come la capacità di raggiungere la portata necessaria per garantire un flusso turbolento, può comportare un risultato negativo.

Simulazione e Analisi

Un sistema di raffreddamento conformato può aiutare a ridurre al minimo il tempo di ciclo e raggiungere le tolleranze dimensionali richieste dal progetto. Tuttavia, funzionerà come pure la simulazione, se il progettista è in grado di mantenere la portata necessaria attraverso il circuito di raffreddamento conformato.

Un designer che esegue una simulazione del dissipatore di calore (canale di raffreddamento definito solo come fonte di dissipazione di calore), su progetti complessi, non sarà in grado di raccontare la storia completa di ciò che può accadere nello stampo.

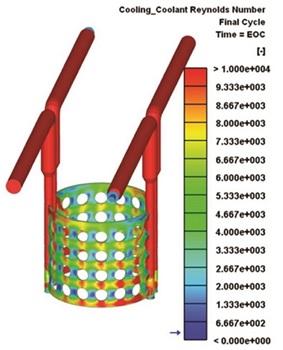

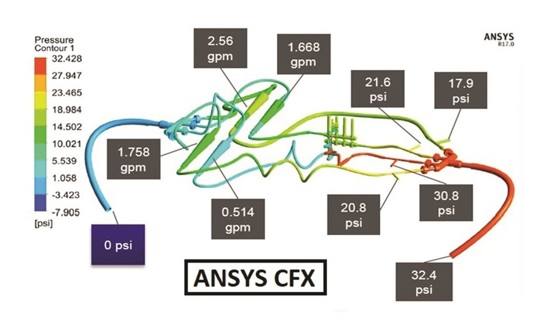

Diamo un'occhiata ad alcuni risultati in Fig. 1, che provengono da un'analisi computazionale della fluidodinamica (CFD) che mostra il numero di Reynolds a una portata di circa 2,0 gpm.

Fig. 1 Risultati di un'analisi computazionale della fluidodinamica (CFD) che mostra il numero di Reynolds a una portata di circa 2,0 gpm.

Alcune regioni mostrano un numero di Reynolds superiore a 4200, che indica un flusso turbolento mentre altre regioni mostrano un numero di Reynolds inferiore a 4200, che indica che il flusso in determinate regioni potrebbe non essere necessariamente turbolento, ovvero lavorare in regime laminato.

Questa variazione condizionerà l'efficienza di raffreddamento in tutto il circuito. La velocità ha una correlazione diretta con il numero di Reynolds, quindi se un progettista identifica le regioni a flusso basso / assente può ottimizzare il design del canale di raffreddamento.

La simulazione può anche visualizzare risultati di velocità che indicano regioni a flusso basso / assente (regime laminare) che svolgono meno lavoro e aree potenzialmente stagnanti (turbolenza eccessiva). Si deve tener presente che i fluidi seguono il percorso di minor resistenza, quindi invece di percorrere percorsi casuali e fluire attorno a tutti i fori, il liquido di raffreddamento tenderà a fluire direttamente dal lato di ingresso al lato di uscita.

I progettisti possono utilizzare tali dati per ottimizzare il design in modo da ridurre al minimo le regioni a flusso basso / assente (mostrate in blu scuro tra i fori Fig. 1).

Ad esempio, i progettisti possono provare a compensare i fori per deviare l'acqua attraverso le regioni con un numero di Reynolds basso, che indica regioni a flusso basso / assente.

Nonostante un designer abbia compensato i fori, può rimanere un percorso di minor resistenza.

Tuttavia, la compensazione dei fori può comunque aiutare a ridurre al minimo le regioni a flusso basso / basso, massimizzando il flusso turbolento con una portata valida e raggiungibile.

La domanda ora è "Quanto differiranno i risultati di un'analisi del dissipatore di calore da questi?" Non molto dal punto di vista del calcolo del raffreddamento e in base all'input della portata.

Tuttavia, l'analisi del dissipatore di calore insieme all'analisi dei CFD possono determinare l'efficacia e l'entità del cambiamento.

Anche considerare il dissipatore di calore da solo non funziona bene per l'analisi del canale di raffreddamento conformato, poiché il raffreddamento conformato consiste tipicamente in circuiti di piccolo diametro con lunghezze di flusso lunghe che seguono la geometria delle parti (vedere Fig. 2 e 3). Il diametro, o lo spessore ridotto del design, e i circuiti di lunghezza del flusso maggiore richiedono pressioni più elevate per realizzare una portata sufficiente attraverso il circuito.

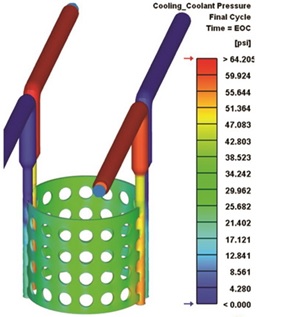

Fig. 2 La pressione del refrigerante deriva dallo stesso modello alla stessa portata di 2,0 gpm.

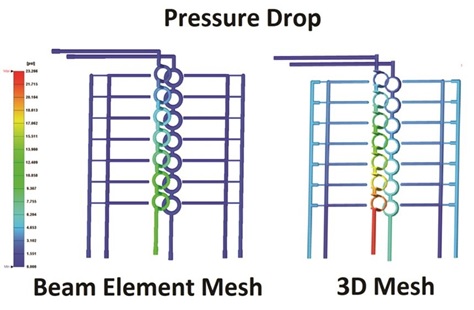

Fig. 3 Un confronto tra i risultati della caduta di pressione tra i metodi di simulazione dell'elemento Beam e 3D mesh.

I risultati della caduta di pressione indicano la pressione di testa necessaria per spingere la portata indicata attraverso i circuiti di raffreddamento.

Requisiti di pressione

Se il numero di Reynolds e la velocità dipendono dalla portata, identificare la pressione richiesta per raggiungere una determinata portata è essenziale per il raggiungimento della portata richiesta, sempre che il tutto sia realistico.

La Fig. 2 mostra i risultati della pressione del refrigerante stesso modello e stessa portata di 2,0 gpm.

Un progettista deve comprendere i requisiti di pressione e la portata minima per ottenere un flusso di corretta turbolenza nel progetto in cui intende avere un buon trasferimento di calore, poiché i fluidi seguono il percorso di minor resistenza.

La Fig. 1 indica che i flussi d'acqua nelle aree in cui il numero di Reynolds è compreso tra 4.000 e 10.000+ e che il flusso turbolento (Re #> 4200) è probabilmente presente nella maggior parte delle regioni.

Tuttavia, per raggiungere questi valori è necessaria una pressione elevata per ottenere un flusso di 2,0 gpm attraverso i circuiti.

I termoregolatori oggi sul mercato possono generare fino a circa 100 PSI, ma 65 PSI potrebbero non essere realizzabili se i fluidi “preferiscono” il percorso di minor resistenza o aree con circuiti meno resistenti come piastre del collettore e piastre del nucleo e della cavità.

Se la portata scende al di sotto di 2,0 gpm, il numero di Reynolds diminuirà, producendo potenzialmente un flusso laminare attraverso il circuito, in altre parole il circuito non è efficiente.

Inoltre, un progettista che semplicemente aumenta la portata al collettore non comporterà una distribuzione lineare del fluido attraverso tutti i circuiti.

I risultati simulati e i risultati effettivi possono differire se un progettista non collega i circuiti di raffreddamento conformati al proprio termoregolatore o se non usano i limitatori di flusso per deviare l'acqua su linee e percorsi specifici.

Se il progettista non riesce a raggiungere la portata necessaria per mantenere il flusso turbolento attraverso un circuito di raffreddamento conformato, può perforare i circuiti convenzionali e ottenere risultati equivalenti o migliori.

E’ una questione di mesh?

Il progettista può ottenere analisi più accurate e affidabili dei progetti di raffreddamento conformi con un'analisi CFD di livello.

Tuttavia, non tutti i sistemi CFD sono uguali.

In un software di simulazione dei processi di iniezione della plastica, i due principali metodi di meshatura per i canali di raffreddamento sono: elementi trave (Beam) ed elementi True 3D .

Gli elementi beam possono determinare il numero di Reynolds, l'aumento / la diminuzione della temperatura in tutto lo stampo e la distribuzione del flusso, ma non sono così accurati come gli elementi mesh True 3D quando prevedono la caduta di pressione. Gli elementi beam hanno anche difficoltà a catturare le geometrie complesse e richiedono la modellazione come volume relativo.

Tuttavia, gli elementi beam producono tempi di simulazione più rapidi rispetto a ad un sistema di meshatura True 3D.

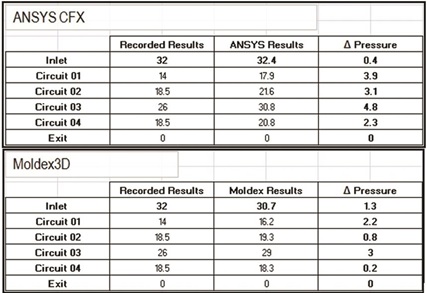

La Fig. 3 confronta i risultati della caduta di pressione tra i metodi di simulazione con elementi beam e il caso di una mesh True 3D.

I risultati della caduta di pressione indicano la pressione di testa necessaria per spingere alla portata indicata attraverso i circuiti di raffreddamento.

Sebbene il rapporto tra i requisiti di pressione da un circuito all'altro sia simile, la simulazione con elementi beam indica una pressione del 25-50% in meno richiesta per i circuiti complessi e la tendenza ad esacerbare la pressione con un complesso design di raffreddamento conforme.

I risultati della caduta di pressione da soli possono portare a considerazioni sbagliate e a dimensionare in modo non corretto il sistema di termoregolazione, con il risultato di ottenere un flusso insufficiente attraverso circuiti più stretti.

Ad esempio, circuiti di raffreddamento conformati che creano un progetto bello ma inefficace.

Come dimostrarlo

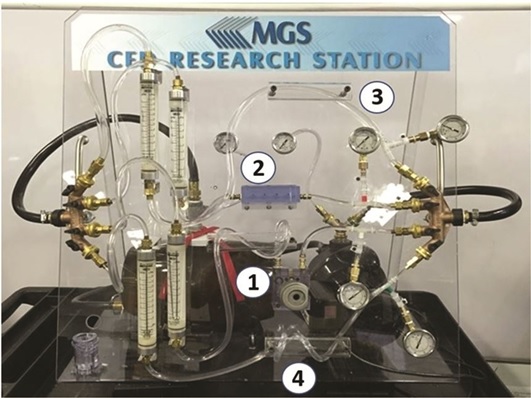

Per determinare se gli elementi mesh True 3D catturano una previsione di caduta di pressione più precisa rispetto agli elementi beam, Kevin Klotz di MGS Mfg. Group ha condotto un test per convalidare le previsioni di pressione (vedere Fig. 4).

Fig. 4 MGS Mfg. Group ha utilizzato questa apparecchiatura di prova per convalidare le indicazioni di pressione: (1) un inserto conformato raffreddato DMLS, (2) un insieme di gorgogliatori stampati in 3D, (3-4) tubi trasparenti con lunghezza e diametri diversi, manometri e flussometri collegati a una pompa di trasferimento dell'acqua e il serbatoio dell'acqua.

L'apparato è stato modellato in CREO e tarato per confrontarsi con la simulazione.

Lo stesso modello è stato inviato al Dr. Jeet Sengupta della Hoerbiger Corporation of America per eseguire un'analisi CFD tramite ANSYS CFX e Moldex3D per simulare utilizzando la mesh true 3D di strato limite (ambiente di meshatura BLM Boundary Layer Mesh). ”

Entrambi gli strumenti software utilizzano i valori di portata registrati in ciascun circuito e il valore di portata combinato di 6,5 gpm come input dalla pompa per registrare le pressioni nelle posizioni di ingresso, uscita e manometro.

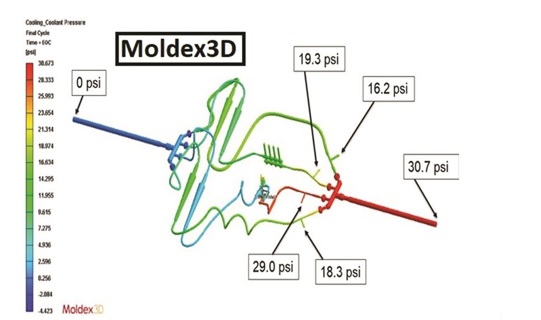

La Fig. 5 mostra i risultati dell'analisi CFD e 3D BLM.

Usando quest'ultimo, il progettista ha modellato i tubi di entrata e di uscita direttamente invece che curvi, poiché il software richiede che gli ingressi e le uscite della sorgente di fluido siano perpendicolari alla faccia dello stampo.

Fig. 5 Risultati di un'analisi CFD e 3D BLM per la mesh del modello.

Usando quest'ultimo, il progettista ha modellato i tubi di ingresso e uscita in modo dritto anziché curvo, poiché il software richiede che gli ingressi e le uscite della fonte di fluido siano perpendicolari alla faccia dello stampo.

I risultati di pressione di entrambi gli strumenti software sono molto vicini ai valori registrati dall'apparato fisico.

La tabella 1 confronta i valori registrati con le pressioni simulate.

Ad esempio, la differenza più grande dall'analisi CFD ai valori registrati è di circa 5,0 psi e 2,5 psi utilizzando la mesh BLM.

Entrambi i risultati hanno una precisione accettabile per lo scopo previsto, considerando la tolleranza nella lettura del manometro e le misurazioni della portata da un misuratore di portata in linea.

Lezioni imparate

Il raffreddamento conforme può funzionare come previsto se è progettato correttamente, il che richiede una simulazione approfondita utilizzando l'analisi CFD per comprendere le caratteristiche del flusso del fluido. Ad esempio, se un inserto stampato in 3D si dirama in due o più canali, la determinazione del ramo preferito può avere un grande impatto sull'efficacia del design di raffreddamento conforme.

Se un progettista esegue solo un'analisi del dissipatore di calore, non acquisirà la differenza né predirà la pressione richiesta per ottenere una portata per flusso turbolento per progetti di raffreddamento complessi come il raffreddamento conforme. Tuttavia, un designer può acquisire con precisione le caratteristiche del flusso di fluido utilizzando elementi mesh 3D. Gli elementi mesh 3D catturano le caratteristiche del flusso di fluido, come il cambiamento di momento, per previsioni accurate della pressione.

(*) Copyright MoldMaking Technology 2019. Reprinted with permission from Gardner Business Media.

Jay Vang

Customer Success Engineer presso Moldex3d Northern America, Inc.

Con una laurea in ingegneria meccanica presso l'Università del Wisconsin-Milwaukee, Jay Vang ha maturato una grande esperienza nella progettazione, sviluppo, produzione e utilizzo di strumenti CAE tra cui Moldex3D, ProE / Creo, Solidworks e Sigmasoft. In qualità Customer Success Engineer presso Moldex3D, Jay aiuta i clienti a utilizzare software di simulazione per garantire risultati realistici e affidabili.

Per ulteriori informazioni info@moldex3d.it

Webinar: Esitazioni di flusso, mancati riempimenti e segni di stress nello

stampaggio a iniezione

Mercoledì 28 ottobre 2020, ore 10:00

Stampate scarse, mancati riempimenti, esitazioni e

segni di stress; tanti modi per indicare lo “stesso” problema: il pezzo non si

riempie correttamente

La stampata scarsa si verifica quando il flusso si

congela prima che la cavità dello stampo sia stata completamente riempita e si

traduce in una parte incompleta.

Diverse cause possono indurre una stampata scarsa, come una restrizione nel

fluire del flusso, ventilazione inadeguata, percorsi di flusso complessi, bassa

temperatura di fusione e / o stampo, e anche l'esitazione potrebbe portare ad

una stampata scarsa (Short Shot).

L'esitazione nello stampaggio a iniezione è un difetto

che avviene a causa di un significativo rallentamento del flusso del materiale

fuso; questo spesso si verifica nelle nervature e nelle sezioni sottili della

parte che hanno grandi differenze di spessore nella parete.

Quando lo spessore della parte varia repentinamente, potrebbe anche apparire un

segno di tensione (Shear Stress) a causa della velocità di raffreddamento non

uniforme tra l'area sottile e l'altra area più spessa.

Sia l'esitazione che il segno di tensione possono ridurre la qualità della

parte a causa delle variazioni nell'aspetto della superficie.

Moldex3D non solo aiuta a prevedere la posizione e

l’entità dei difetti, ma consente anche al progettista di analizzare, trovare

la causa principale e fare tentativi e modifiche senza preoccuparsi, rimanendo

in ambiente virtuale, dell'incerto aumento dei costi.

Scopri come Moldex3D potrebbe risolvere stampate

scarse, esitazioni di flusso e segni di stress per evitare che si presentino

nella realtà!

Per registrarTi clicca qui!

https://www.moldex3d.com/en/events/webinar/webinar-overcoming-molding-hesitation-through-simulation-cet/

MOLDEX3D - Molding Innovation -

Dal PLM all'IoT (Internet Of Things)

Internet of Things intende una “rete” di sistemi/oggetti fisici connessi tra di loro, oppure oggetti che incorporano (embedded) elettronica + software = sensori attivi/passivi che mantengono inter-connettività con altri dispositivi e, in ragione delle loro capacità di modificazione (Morphing), possono adattarsi alla situazione e correggerla interagendo dinamicamente tra loro.

Da Industry 2.0 (telai, ferrovie, industria pesante), a Industry 3.0 (automazione/ elettronica/ controlli) a Industry 4.0 (Interconnettività globale e dinamica di sistema).

Questi sistemi possono scambiare dati tra loro e con un tutore più o meno complesso (da un Iphone/SmartPhone a un sistema di controllo e ad una vera e propria centrale assistenza).

Il nostro modo di inter-agire viene rivoluzionato, gli strumenti che utilizziamo ogni giorno, la nostra casa, in nostro modo di muoverci, l’utilizzo stesso degli oggetti e degli strumenti, ovunque noi siamo.

In totale sicurezza e protezione, in quanto ogni oggetto è identificabile e riconoscibile solo dal nostro sistema, in perfetta integrazione ed interazione.

La stima è che nel 2025 saranno disponibili ben 500 milioni di sistemi/oggetti IOT.

Sensori multicomponenti, attivi e passivi, saranno iniettati e stampati direttamente nel prodotto finale

Quando ci chiamerete, noi saremo pronti! ... anzi, lo siamo già da adesso.

Il problema della linea di saldatura è

legato ad un difetto superficiale comune dei prodotti in plastica. Non è solo

un problema estetico ma può anche influenzare le proprietà strutturali

meccaniche.

Limitare linee di saldatura, spostarle o

eliminarle, può essere una questione importante, se non fondamentale.

Prendi i prodotti automobilistici come

esempio; sono grandi parti a guscio sottile con un grande rapporto L / t, e la

progettazione e il posizionamento dei gates determinano principalmente la

qualità del prodotto risultante.

Per simulare il processo di stampaggio

di questa parte automobilistica, gli utenti tradizionalmente devono impostare

le posizioni dei gate in base alla loro esperienza nella fase di

pre-elaborazione e quindi eseguire l'analisi del riempimento.

Il tempo di calcolo può essere superiore

a 3 ore perché la quantità di elementi mesh è considerevolmente grande per

parti di grandi dimensioni.

Al termine dell'analisi, gli utenti

devono verificare se le posizioni della linea di saldatura sono accettabili.

In caso contrario, devono ripetere il

processo come accennato, il che può essere molto estenuante e perdere tempo.

Nella frenesia di oggi, il tempo speso

nelle fasi di progettazione del prodotto sta diventando sempre più importante.

È necessario uno strumento di simulazione CAE veloce, preciso e robusto.

Per soddisfare queste esigenze, Moldex3D

ha fatto molti passi avanti nell'ultima versione. Innanzitutto, il flusso di

lavoro è stato migliorato introducendo la funzionalità L / t nella fase di

pre-elaborazione.

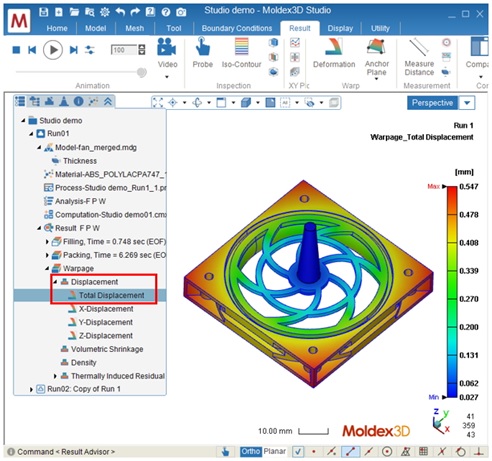

Moldex3D Studio offre anche un'interfaccia intuitiva, che consente agli utenti di valutare rapidamente diversi progetti di gate sui risultati L / t e quindi di produrre la mesh.

In secondo luogo, Moldex3D Quick Flow

Analysis può eseguire analisi di riempimento ad alta velocità per consentire

agli utenti di visualizzare i risultati relativamente alle linee di saldatura.

La combinazione del nuovo flusso di

lavoro L / t nell'analisi Studio+Quick Flow sopra menzionata può migliorare

notevolmente l'efficienza dei progetti di posizione dei gates.

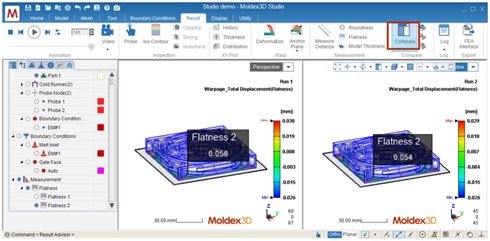

La figura seguente è un caso di un

pannello anteriore automobilistico.

Gli utenti possono osservare specifiche aree di valore L / t in Moldex3D, che fornisce intervalli L / t appropriati di diversi tipi di polimeri in modo che gli utenti possano decidere il design corretto dei gates in riferimento al tipo di materiale che si pensa d’andare ad utilizzare.

Come mostrato nella figura seguente, Quick Flow Analysis è in grado di convalidare gli effetti di diversi progetti di gates per le linee di saldatura in brevissimo tempo.

In base ai criteri del punto di

iniezione, Quick Flow Analysis può anche simulare il modo in cui le diverse

impostazioni delle valvole influenzano le linee di saldatura.

Il calcolo del tempo cruciale come indicato di seguito. Tra le due opzioni di analisi del flusso, l'analisi del flusso regolare costa 2,6 ore, mentre l'analisi rapida del flusso impiega solo 10 minuti con un tempo di calcolo ridotto del 95%.

Tempo CPU trascorso: Flusso regolare: 9397 sec

(2,6 ore) – QuickFlow: 574 sec

Pertanto, possiamo vedere che il flusso di lavoro L / t di Studio e l'analisi QuickFlow in Moldex3D possono entrambi portare vantaggi significativi ai componenti in plastica con un'ampia superficie fornendo soluzioni di simulazione efficienti per abbreviare il tempo di iterazione del gate da ore a minuti.