Webinar: Migliorare le prestazioni meccaniche in un prodotto realizzato con materiale plastico rinforzato con fibre

Mercoledì 5 giugno 2019 ore 10:30

Il webinar introdurrà le procedure e le modalità applicative di utilizzo di Moldex3D e dell’interfaccia (Moldex3D FEA Interface) verso gli strumenti di analisi strutturale meccanica per poter considerare tutti i dati provenienti dalla simulazione indirizzare al meglio sia lo sviluppo del prodotto, sia i processi conseguenti di stampaggio.

Il webinar verrà presentato dal nostro Senior Professional Engineer , Alex Lu.

Contenuti

L'integrità strutturale è una delle principali preoccupazioni per molti sviluppatori di parti in plastica.

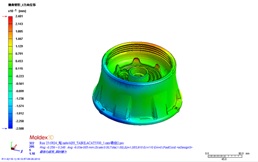

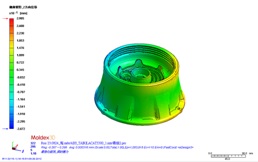

Questo webinar introdurrà la procedura e l'applicazione utilizzando l'uscita di simulazione Moldex3D FEA Interface, per gli strumenti di analisi strutturale, considerando alcune variabili del processo di stampaggio, come l'orientamento della fibra o lo stress residuo, e importarli nel software di analisi strutturale meccanica.

Pertanto, gli utenti possono valutare ulteriormente la resistenza strutturale avanzata e proprietà impatto in modo più accurato.

·

Gli argomenti trattati includono:

·

Comprendere l'influenza dell'orientamento delle

fibre

·

Come valutare le prestazioni strutturali

utilizzando l'interfaccia FEA Moldex3D

·

Casi di studio

·

Q & A

Per RegistrarTi licca qui: