LATI spa

Come

prevedere l’orientamento dei flakes per garantire la migliore dissipazione di

calore in elementi radianti per illuminazione a LED

Il Cliente: LATI spa – Vedano Olona - Varese

L’Azienda LATI Industria Termoplastici S.p.A. è fornitore globale di soluzioni ad alta tecnologia per l’industria termoplastica.

Grazie a settant’anni di esperienza nel settore delle materie plastiche gode di una consolidata reputazione in termini di qualità e servizi.

La sua gamma prodotti comprende materiali ad alte prestazioni, compound speciali, materiali autoestinguenti, prodotti rinforzati e caricati.

LATI oggi vuol dire tradizione ed innovazione; tradizione di un passato che ha permesso di acquisire una solida esperienza nel campo delle modifiche ai polimeri di base e che apre ora la strada ad una crescente innovazione verso prodotti conformi alle vigenti normative europee, verso la sostituzione dei metalli e allo sviluppo di materiali dal carattere fortemente tecnologico.

Configurazione SW Moldex3D:

BLM Professional, Fiber, MicroMechanics Interface (à DIGIMAT) e FEA Interface (à MARC)

Introduzione alla problematica

La

riduzione della temperatura locale favorisce il buon funzionamento e

l’aspettativa di vita dei dispositivi elettronici. Settori industriali

protagonisti di questo secolo come la connettività avanzata, l’automazione, gli

autoveicoli elettrici e l’illuminazione a LED ne risentono in particolar modo,

anche per la maggiore integrazione di funzioni, l’esigenza di miniaturizzazione

e la realizzazione di design sempre più complessi.

Questo

è particolarmente evidente nel caso dell’illuminazione a LED, dove il colore

della luce e la durata del LED dipendono dalla potenza gestita e dalla

temperatura di funzionamento.

L’utilizzo

di materiali plastici, in linea teorica, è molto svantaggioso rispetto al

metallo e alla ceramica a causa di una conduttività termica che è almeno cento

volte inferiore.

Tuttavia,

in caso di convezione naturale (cioè, quando l’aria si muove naturalmente e non

sotto l’azione di un ventilatore), una conduttività termica sopra i 10W/mK può

essere sovrabbondante, poiché l’aria non è in grado di trasportare abbastanza

calore lontano dalla sorgente.

La

plastica, dal canto suo, ha vantaggi innegabili in termini di libertà di

design, resistenza chimica, costi di lavorazione e post-lavorazione.

LATI

S.p.A ha da tempo messo a punto due famiglie di compound, una isolante

elettricamente e facilmente colorabile (LATICONTHER CP) con conduttività

attorno ai 10W/mK, l’altra conduttiva elettricamente (LATICONTHER GR) di colore

nero verniciabile, con conduttività massima attorno ai 30W/mK. La prima famiglia

dispone in molti casi di cariche conduttive termicamente di natura isotropa,

mentre la seconda utilizza solo cariche anisotrope.

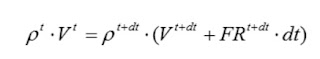

L’orientamento

delle cariche di tipo anisotropo è molto importante per poter spostare

velocemente il calore lontano dalla sua sorgente: per questo motivo riuscire a

prevederne il comportamento migliora la capacità previsionale dei software di

calcolo.

L’analisi

termica eseguita con MARC su un dissipatore per LED COB in LATICONTHER 62 GR/50

può pertanto essere ulteriormente raffinata introducendo l’orientamento assunto

dai flake di grafite calcolato con il software MOLDEX3D BLM ed esportato

tramite l’interfaccia MicroMechanics.

Una

volta trattate esternamente, queste informazioni si traducono in specifiche

schede materiale associate agli elementi utilizzati nell’analisi FE termica.

Il

risultato finale è una distribuzione di temperature più raffinata rispetto

all’originale analisi eseguita con le informazioni isotrope del materiale.

Così

come già avvenuto per l’analisi strutturale, i software di analisi

fluidodinamica consentono di andare maggiormente nel dettaglio per mezzo di

simulazioni combinate anche in caso di analisi termiche.

Moldex3D,

essendo attualmente l’unico software in grado di prevedere l’orientamento dei

flakes, è di grande aiuto nel migliorare la capacità previsionale in questo

campo.

La

perfetta integrazione di Moldex3D con gli strumenti di analisi Digimat e Marc

garantiscono la migliore affidabilità di risultato

Articolo

redatto da Romeo Mauro, Technical Service and FEA Specialist, LATI spa